物料搬运输送系统的环保之路

废弃的矿用轮胎处理:从挑战成为机遇

巨型矿用轮胎和传送带通常都是由高性能橡胶制成,人们普遍认为再生胶在实际应用中无法有效替代天然胶,这使得如何让这些材料变得更具有可持续发展性的问题在轮胎和橡胶行业中成了一个亟待解决的挑战。

废弃的矿用轮胎(wOTR)因其高昂的成本和复杂的物流问题,一直存在着可持续发展方面的挑战。通常,一辆运输卡车只能运输六个矿用轮胎,因为每个轮胎都是高度工程化的产品,由天然和合成橡胶复合材料、多层加固保护层,以及钢带组成。单个轮胎的重量可达5公吨(11,000磅),高达15英尺,所含钢材足以制造一辆小汽车。尽管这些轮胎十分坚固,但和所有轮胎一样它们也会磨损,仅在加拿大,每年就有数千个矿用轮胎需要更换。目前为止,在全球范围内,尚未有任何国家或国际组织制定出有效的矿用轮胎回收计划,也没有任何被广泛认可的、具有商业可行性的轮胎回收方式。废弃轮胎已成为采矿作业中产生的最大工业废料之一。

尽管许多企业积极寻求将退役的非公路轮胎(OTR)进行创新利用,例如用于修建坚固的挡土墙或各种土木工程项目,但约80%的公司仍然选择将这些轮胎进行堆积存放或填埋处理。这这种广泛存在的现象背后,潜藏着一个持久而复杂的挑战:OTR轮胎的构成材料经过精心设计,具备极其稳定的化学性质,这使得它们几乎无法自然降解。这意味着无论是堆积在施工现场的杂物堆中,还是被强行填埋于垃圾场的深处,OTR轮胎都将在环境中长期存在。

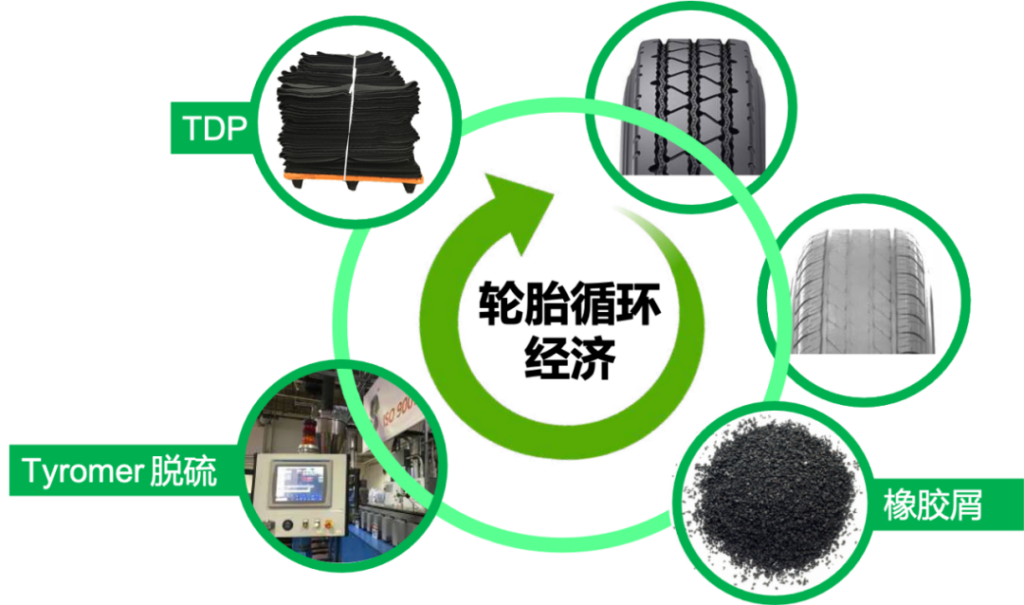

Teck团队为此进行了大量研究,努力寻找能够降解5吨、15英尺高的巨型矿用轮胎的供应商。他们研究了大量可用于橡胶回收或再生的技术,包括脱硫、水射流、热转换(热解)、微粉化,以及其他二级和三级的巨型矿用轮胎回收选项。团队对这些技术进行了研究,以是否零废弃物和零排放、回收所需能量以及温室气体友好度等进行评估,按环保标准进行排名, 最终团队选择了脱硫和水射流技术作为研究重点。此外,找到最环保、最可持续的轮胎运输方式也尤为重要。团队通过使用返程空载卡车以及铁路运输实现了这一目标。团队还致力于对橡胶颗粒的技术进行升级再利用,使其不仅限于用作景观覆盖物或橡胶垫。他们的目标是减少对进口原生橡胶的依赖,而是通过脱硫技术将这些橡胶颗粒回收再利用,替代部分原材料。

Teck的最终极目标是找寻出一种技术,能够将橡胶废料转换为优质橡胶,供终端用户进行购买和配料,并长期采用。 Tyromer专利技术所开发的轮胎衍生聚合物(TDP),帮助Teck成功实现了这一目标。TDP不仅具有优异的物理性能,还在成本和环保方面具有显著优势,赢得了广泛的市场认可。

Teck与其战略合作伙伴Liberty Tire携手合作,采用机械分离技术处理OTR轮胎,回收其中钢材成分外,并将剩余轮胎胶处理成橡胶颗粒。接着,Teck通过Tyromer的脱硫技术对这些橡胶颗粒进行脱硫制成TDP,这些废旧橡胶颗粒就被赋予了新的生命。

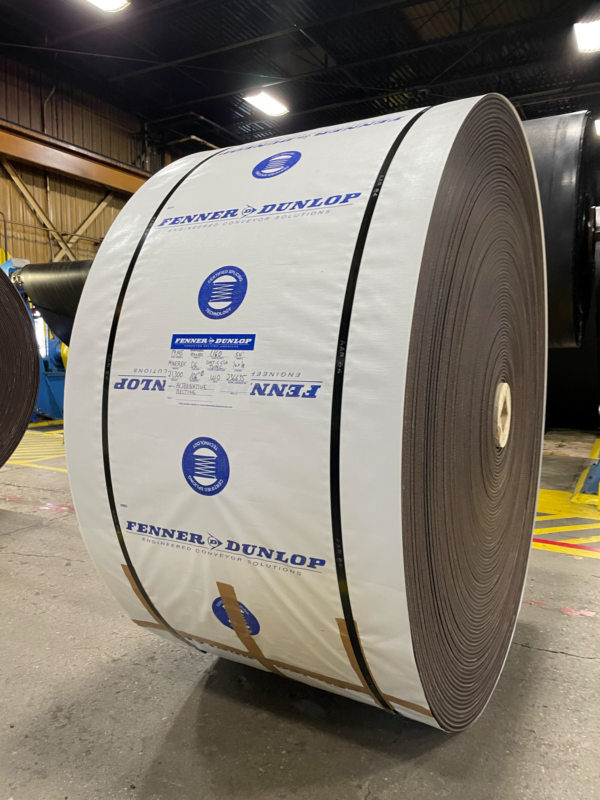

随后,Fenner Dunlop将这些TDP运用到制作新的传送带当中,经过配比和严格的测试阶段,这些传送带现已被投入使用,并在Teck位于不列颠哥伦比亚省的一处矿山进行监测。 要达到这一阶段绝非易事,先要说服管理层和维护人员需要坚持不懈的努力,以及取得制造商的技术保证,因为这些轮胎的可靠性至关重要。毕竟,任何提前失效导致的停机事故都会使加拿大最大的露天铜矿面临高昂的成本,并影响该技术的推广和未来试点项目的实施。

初步试点成功后,该项目得以扩展,含TDP的传送带在多个Teck矿场进行测试,并根据应用场景监测其耐磨性及其他性能。这些测试的成果为开发新型阻燃复合材料提供了信心,推动了产品线的扩展。在经过严格的第三方CSA认证后,最终生产出一条长达3,368英尺、重达63,318磅的传送带,并安装于Teck的某处一处矿场。

他们的CSA-C阻燃传送带成功之后,一家第三方矿业公司已决定购买并在其位于加拿大的矿场安装这款传送带。

Teck这种创新且谨慎追求目标的方式,成功与米其林、Fenner Dunlop和大陆集团等行业巨头建立合作关系,改变了传统轮胎和橡胶行业的观念。这一突破性进展证明了无使用化学物的特力马脱硫橡胶可以大规模替代原生橡胶,预计将显著降低采矿作业的环境足迹,同时推动工业制造中的循环经济理念。

除了实现可持续发展目标并促进循环经济,Teck的创新试点项目还树立了新的行业标准,践行了将废弃轮胎转化为有价值资源的理念。这些努力通过提供可持续的本土橡胶替代品,显著减少了对进口橡胶的依赖,帮助减少与橡胶种植相关的森林砍伐,对加拿大制造业减少外来材料依赖也有着重要意义。

有时,“种瓜得瓜”是一个严峻的警示,但在Teck 资源公司来说,这却是一个充满希望的起点。

原文来自:CLEAN 50