特力马脱硫系统备受TRIB认可

近日,美国轮胎翻新与修理信息局(TRIB)一行莅临加拿大轮胎制造商Kal Tire位于安大略省奥沙瓦地区的工厂,对其先进的脱硫系统进行了深入了解和详细查看。

Kal Tire作为加拿大著名的轮胎制造商,一直致力于研发和生产高品质轮胎产品。在近年来,随着全球环保意识的不断提高,轮胎回收利用已成为轮胎行业的重要课题。为了紧跟时代步伐,Kal Tire 向特力马(Tyromer)购买了一套先进的脱硫系统,该系统可以将废轮胎上的橡胶通过处理转化为TDP(轮胎聚合物),从而实现废轮胎的再利用,减少对环境的污染。

以下是轮胎翻新和修理信息局在其官网上发布关于此行的文章(翻译版):

我们最近有机会参观了位于安大略省奥沙瓦的Kal Tire的轮胎翻新和修理工厂,以及他们的脱硫设备系统。在那里,我见到了Kal Tire 可持续发展解决方案业务发展总监Darryl Moore、轮胎翻新生产部经理Jon Corey以及脱硫生产部经理Paresh Kulkarni。

Kal Tire 是遍布加拿大的Bandag商用卡车轮胎翻新工厂外,Kal Tire在加拿大还拥有两家越野轮胎(OTR)翻新工厂,除了我参观的奥沙瓦工厂和位于加拿大西部不列颠哥伦比亚省坎卢普斯的另一家工厂,还有另外4个OTR修理工厂。

奥沙瓦翻新工厂的三十名团队成员分两班工作,每年生产超过2000个OTR翻新轮胎,并处理大致相同数量的仅修理轮胎。

我们将整个轮胎翻新过程从头到尾走了一遍,当然,首先从至关重要的初步检查阶段开始。该部门的员工经验丰富,仔细检查进入工厂的每一个轮胎,以确定是否符合修理或翻新条件。根据轮胎的尺寸和轮胎的来源地,检查40到50个轮胎可能需要长达三天的时间。如果在这个阶段发生错误,可能会导致工厂的生产力下降数小时,特别是如果一个轮胎在翻新过程中被发现不适合翻新。这也是关于翻新过程必须强调的一个重要点……只有通过质量控制的严格检查的轮胎才会进入翻新流程。高质量的投入才能保证高质量的产出。

在这个阶段,Kal Tire还会拆除之前修理时安装的补丁,以便重新安装补丁,并确保它们符合Kal Tire的修理规范。

接下来,我们来到了磨轮和重刻沟槽的工作站,首先将已失效的胎面剥离成较大的碎片,然后将轮胎胎体磨至适合翻新的纹理。同样,取决于轮胎的大小,打磨过程平均需要30分钟,而重刻沟槽的过程可能需要长达90分钟。正如我们稍后会看到的那样,Kal Tire非常注重可持续性,他们使用一个闭环塔式收集系统,将所有剥离下来的轮胎胶收集并抛光以进行回收。

接下来是刮削工序,考虑到需要大量的手工劳动来刮削轮胎的损坏部分并为修理做准备,这也是对生产的挑战。每个班次有三名全职员工工作,每天刮削1到6个轮胎。这是一个劳工在轮胎翻新过程中是否熟练的另一个指标。

当我们进入整修区域时,训练有素且经验丰富的团队成员会仔细进行修整,安装新补丁,并填补刮削的部分,为修补后的轮胎进行硫化重新投入使用或放入模具/箱中进行翻新做好最后的准备。

这里需要特别指出的是,Kal Tire在他们的OTR翻新过程中使用了25%的再生橡胶。这些再生橡胶直接来自Kal Tire翻新工厂回收的胶粉和其他使用过的橡胶。

最后,轮胎进入翻新过程的硫化阶段。奥沙瓦的硫化舱室可以处理直径高达57英寸的轮胎,硫化过程可能需要长达六个小时。

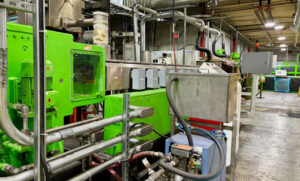

现在,我们从(轮胎)翻新厂房走到街对面脱硫设备所在的厂房,这些再利用的轮胎就是使用这些重复循环利用的橡胶粉得来的。

这条脱硫化生产线于2024年1月投入运营,它是北美最先进的全功能脱硫化工厂。Kal Tire与Tyromer(拥有脱硫化工艺知识产权的公司)的合作,使他们能够将翻新过程中产生的橡胶回收再利用到OTR轮胎的胎面橡胶中。

商用卡车轮胎(打成)粉从Kal Tire的各个普利司通Bandag翻新工厂收集后,运送到奥沙瓦的脱硫化工厂。

未受污染的橡胶对脱硫化过程至关重要,橡胶粉在进入脱硫化之前要先经过几道清洁和分离工序,胶粉通过磁吸设备将所有金属污染物清除,并将橡胶从4至10目研磨到14至30目。然后橡胶粉通过重力分离器,根据需要再次送回研磨机,以达到理想的网目尺寸。之后,胶粉进入去石机,分离出在研磨过程中残留的任何小石子或砂砾。

然后,胶粉被收集在2000磅的袋子中,转移到位于另一个建筑中的硫化和挤出设备中。利用二氧化碳、热量和压力,橡胶被脱硫化,并收集各种成分输出物,其中包括已经脱硫化的橡胶。脱硫化后的橡胶经过挤出机挤出,经过第二次去石过程、冷却、经过干燥滚筒、覆盖上保护膜,并切割至正确的长度。

作为最后的质量检查,材料在出货到混胶商Air Boss那里之前,再次通过金属探测器,以检测任何残留的污染物。然后,这些经过脱硫处理过的橡胶(TDP)就可以进入胎面橡胶的生产过程,Air Boss会将这些材料再运送给Kal Tire。

Kal Tire一直在测试在其OTR翻新胶料中使用再生橡胶,经过六年的积极经验,他们将胎面橡胶中使用再生橡胶(TDP)的比例从3%提高到25%,并取得了同样的积极成果。

这些只是我们所能触及的Kal Tire在可持续发展方面所作的部分努力。除了内部减少碳足迹的工作,Kal Tire的矿业轮胎集团还在智利开发了一种矿业轮胎的热转化回收解决方案,支持循环经济。他们还创建了独特的枫叶计划,为矿业客户提供经过验证的碳排放节省数据,这些数据可以在选择翻新或修理轮胎而非购买新轮胎时用于环境报告。

看到Kal Tire迄今为止的努力非常令人着迷,我们期待他们在2025年及以后的发展。

原文来自:TRIB’s Website